原有設(shè)備用工難,,高耗能、高噪音,、工人勞動強(qiáng)度大,。改造數(shù)控壓力機(jī)后,使用操作便捷,,耗能 量小,,易損件少,安全性能好,,質(zhì)量穩(wěn)定一致性高,。

經(jīng)過國內(nèi)外多年來對壓力機(jī)制造技術(shù)的探索與研發(fā),目前采用先進(jìn)的永磁同步伺服電機(jī),,省人,、省電、更安全的數(shù)控壓力機(jī)技術(shù)已經(jīng)走向成熟,,成為摩擦壓力機(jī)的更新?lián)Q代產(chǎn)品,。但是現(xiàn)階段摩擦壓力機(jī)仍在大批量廣泛使用中,個別中小企業(yè)出于資金短缺等原因,,雖然想要響應(yīng)國家節(jié)能減排政策要求,,同時解決效率低、廢品率高,、用工難等現(xiàn)實問題,,卻一時難以全線更新。對此,,數(shù)控壓力機(jī)生產(chǎn)廠家同時提供摩擦壓力機(jī)改造,,很大程度上解決了這一需求。

省人,、省電,、更安全、質(zhì)量穩(wěn)定

傻瓜式一鍵操作,,無需有經(jīng)驗的壓力機(jī)操作手,,減少用工,減輕勞動強(qiáng)度,,解決生產(chǎn)管理問題,。

全伺服控制,實現(xiàn)單行程高低速自由轉(zhuǎn)變,,模擬人工打擊工藝,,連錘效果好。

四重剎車并可選裝安全光柵,,保證在任意狀態(tài)有效制動,,控制面板設(shè)有急停按鈕,緊急情況下,,可讓滑塊迅速升至最高點,。

啟動電流極低,對電網(wǎng)無沖擊,,比原摩擦壓力機(jī)省電約50%左右,,大大降低生產(chǎn)成本。

改造后實現(xiàn)伺服電機(jī)直驅(qū),,去掉了橫軸、立輪,、支臂,、總成,,傳動鏈短,,易損件少,后期維護(hù)費用降低35%以上,。

改造后不產(chǎn)生橫向徑向力,,大大提升了傳動螺桿、螺母和模具的使用壽命,。

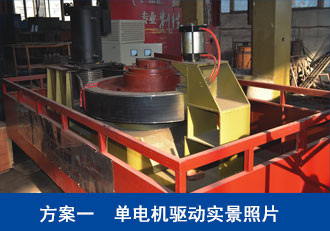

方案一

摩擦壓力機(jī) 200T/315T/400T/630T 改造后為單電機(jī)驅(qū)動

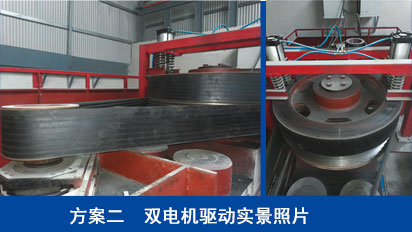

方案二

摩擦壓力機(jī) 800T/1000T/1200T/1600T 改造后為雙電機(jī)驅(qū)動

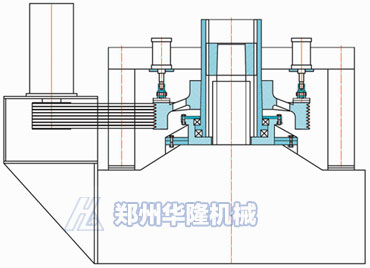

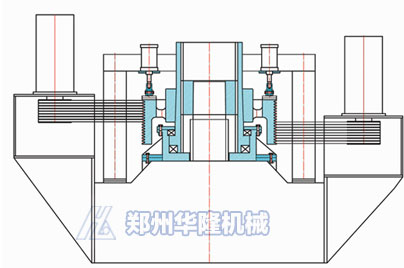

機(jī)械部分

把原設(shè)備橫軸總成,、支臂操作連接部分拆掉,,將原平輪換成帶花鍵的大皮帶輪,由伺服電機(jī)帶動大皮帶輪(飛輪)促使螺桿作旋轉(zhuǎn)運動,,由旋轉(zhuǎn)運動變?yōu)樯舷峦鶑?fù)運動,。(若原設(shè)備橫梁上導(dǎo)套及上平面形位公差不對,需修整。)

電氣部分

把原電機(jī),、電氣去掉,,換成性能優(yōu)越的伺服電機(jī)及控制系統(tǒng)。高低速轉(zhuǎn)變性能可有效縮短打擊時間,,提供工作效率,。超低速恒轉(zhuǎn)矩功能,可有效減少耐火磚出現(xiàn)層裂的幾率,,零速恒轉(zhuǎn)矩功能,,可在剎車失效狀態(tài)下迅速制動,大大提高了安全性能,。

潤滑部分

增加性能可靠,,長期穩(wěn)定的氣動自動潤滑裝置,對軸承,,花鍵套進(jìn)行自動潤滑,。

-

制動部分,采用四重制動

- a,、飛輪上端賣面加裝雙個氣缸制動

- b,、附加四根彈簧,保證在失電和斷氣的狀態(tài)下有效制動

- c,、 伺服電機(jī)零速恒轉(zhuǎn)矩制動

- d,、安全光柵的使用,保證在任意狀態(tài)下迅速制動

出磚系統(tǒng)改造

由PLC控制脫模氣缸,,非常方便的實現(xiàn)手動脫模與自動脫模,。

(注:特種打擊工藝定制與軟件升級請與公司技術(shù)研發(fā)部協(xié)商)

直擊客戶現(xiàn)場,華隆用事實證明自己,,讓您選擇無憂

IMG alt="鞏義竹林耐火材料股份有限公司" src="/zt/moca/img/gzkh_2.jpg">

IMG alt="鞏義竹林耐火材料股份有限公司" src="/zt/moca/img/gzkh_2.jpg">

|

HLDS1200B數(shù)控壓力機(jī)

HLDS1200B數(shù)控壓力機(jī) HLDS630T數(shù)控壓力機(jī)

HLDS630T數(shù)控壓力機(jī) 三維立體混碾機(jī)(HLSW2700-2)

三維立體混碾機(jī)(HLSW2700-2) 高效斜鍋式強(qiáng)力混合機(jī)

高效斜鍋式強(qiáng)力混合機(jī)